Ta članek je del veliko gradiva o obratu INTERSKOL-Alabuga, eni redkih podjetij za proizvodnjo električnih orodij in manjše mehanizacije v Rusiji. Še bolj opazno je dejstvo, da je to najnovejša proizvodna točka v naši državi, naročena v letu 2014. V prihodnosti bo po odprtju vseh treh načrtovanih čakalnih vrst INTERSKOL-Alabuga postal največji industrijski obrat v Ruski federaciji, ki bo sposoben proizvajati do 5 milijonov enot končnih izdelkov na leto, ki pokrivajo približno 25% potreb domačega trga orodij.

V tem času govorimo o prvi stopnji elektrarne, ki je od začetka delovanja skoraj v celoti operativna. Močno, sodobno in visokotehnološko podjetje, nedvomno, si zasluži najbolj skrbno in celovito študijo od znotraj in zunaj. Dobrodošli na jutri na električnem orodju in industriji električnih orodij!

Vsi materiali:

- "INTERSKOL-Alabuga". Livarstvo, obdelava in barvanje.

- "INTERSKOL-Alabuga". Livarstvo, montaža in kontrola kakovosti.

- "INTERSKOL-Alabuga". Proizvodnja elektromotorjev, 2. del.

- "INTERSKOL-Alabuga". Neproizvodno območje.

Gonilna sila električnega orodja, njegovo "srce", je električni motor. Zato je bila v obratu "INTERSKOL-Alabuga" velika pozornost namenjena organizaciji visokotehnološke proizvodnje elektromotorjev za čim večji ciklus.

Kolektorski motor električnega orodja je sestavljen iz dveh ločenih delov: statorja (fiksni del) in rotorja (premični del, ki se vrti znotraj statorja in poganja ostale mehanizme). Procesi ustvarjanja teh delov motorja, čeprav so v mnogih pogledih podobni, še vedno imajo pomembne razlike.

Rotor

Proizvodnja rotorja je večstopenjski proces. V začetni fazi sta izdelana dva elementa - gred in sklopni paket, sestavni deli drugega pa avtomatsko žigosajo s hitrim hitrim stiskalnico, nato pa so sestavljeni v paketu in zlepljeni na drugem stiskalniku.

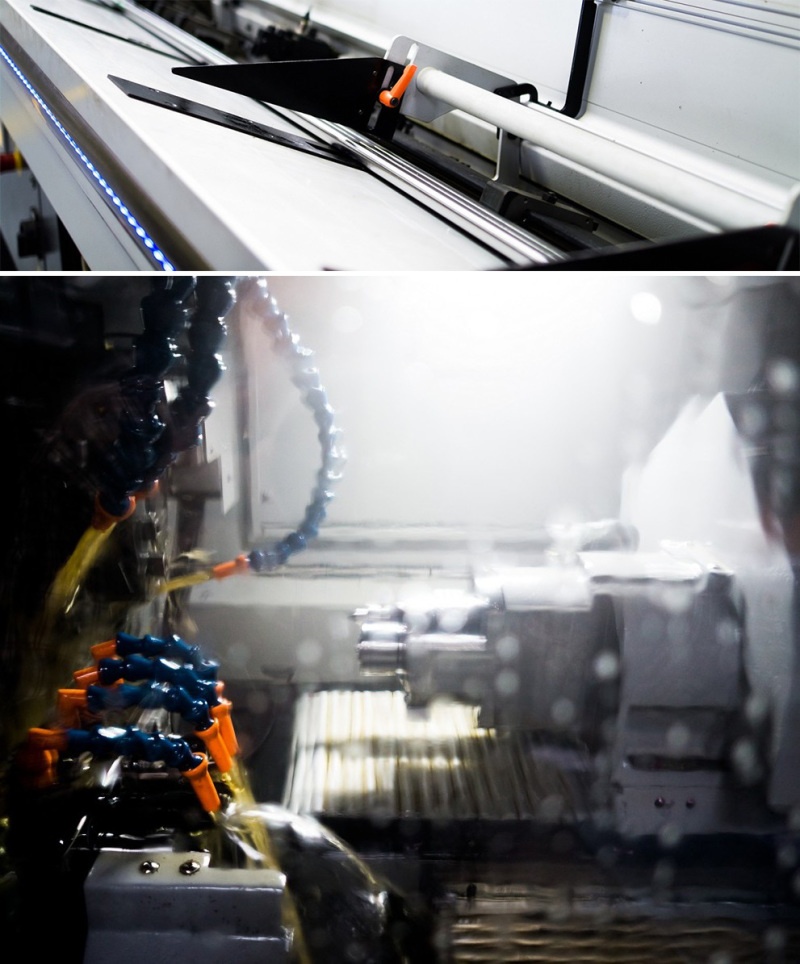

Gred je izdelan iz kalibrirane kovine na avtomatiziranem stružnici v eni napravi.

Na zgornji sliki pripravljena palica leži v napajalni napravi aparata, spodaj pa je prikazana kamera, ki prikazuje postopek obračanja z uporabo hladilne tekočine. Vrezani del samodejno vstopi v košaro.

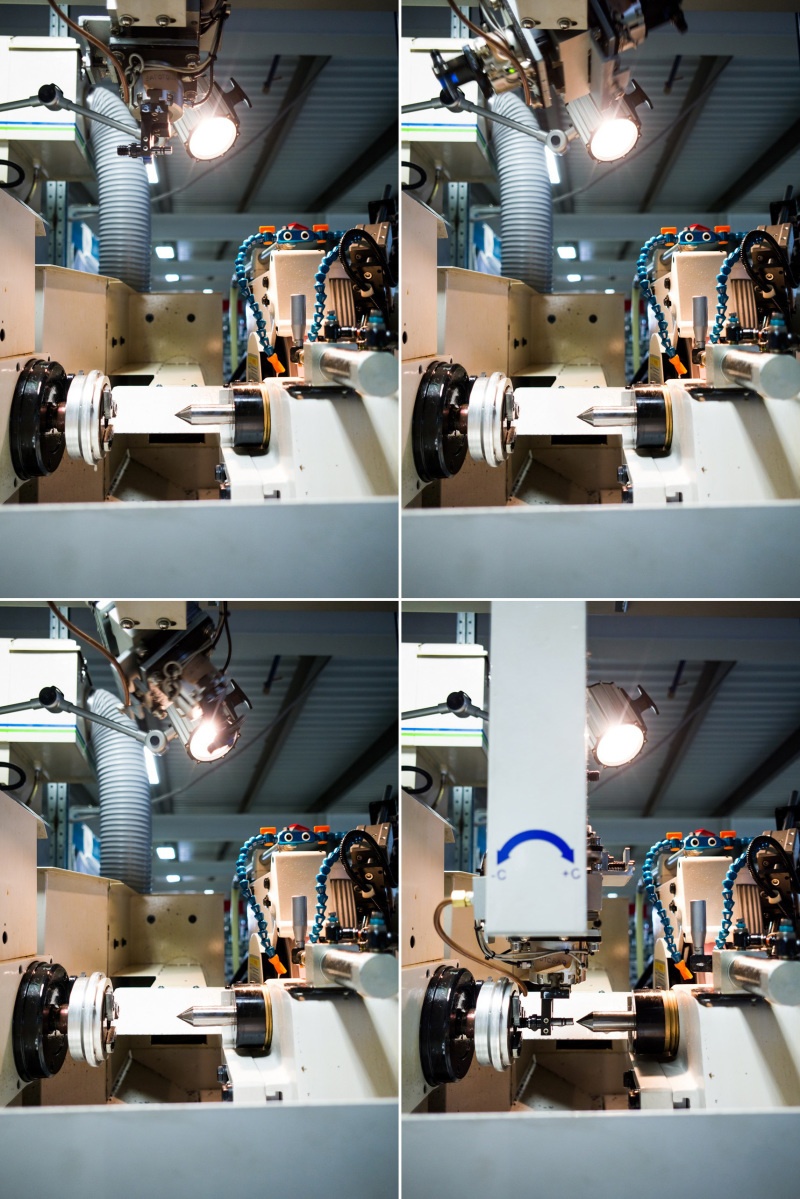

Naslednja faza je utrjevanje površine gredi z visokofrekvenčnimi tokovi pri namestitvi HDTV s CNC. Za zagotovitev varnosti delavcev so okrogle naprave nameščene ograje.

Tukaj je potrebno človeško posredovanje le, da gredi namestimo na košaro in jih od tam odložimo na koncu procesa utrjevanja. Vse drugo se naredi samodejno z uporabo manipulatorja. Fotografija prikazuje, kako manipulator vzame gred in ga pošlje v obdelovalno cono HDTV.

Mimogrede, podobno načelo avtomatizacije se uporablja pri mletju vretena. Prvič, manipulator vzame del iz sprejemne košare in ga namesti na stroj.

Po tem se izvedejo predhodne meritve, mokro brušenje, preverjanje meritev in premikanje dela v koš za končne izdelke.

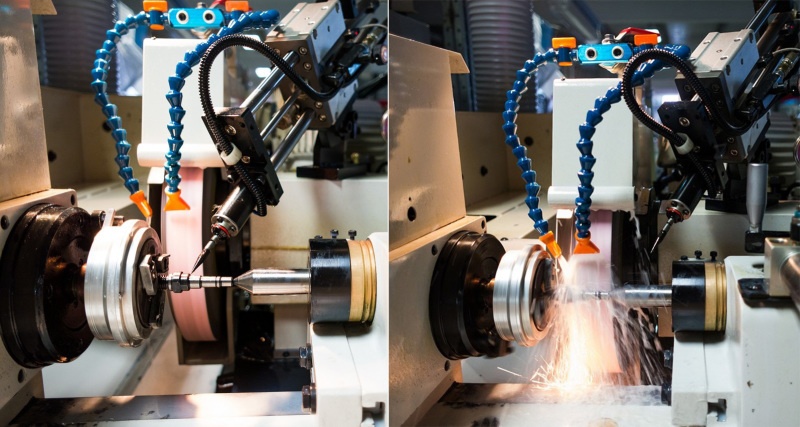

Toda nazaj na gred rotorja, ki se po kaljenju podvrže mletju vratu.

Na sliki je prikazan splošen pogled na krožno brušenje CNC, transporter za podajalne dele in transporter za premikanje talnih gredi.

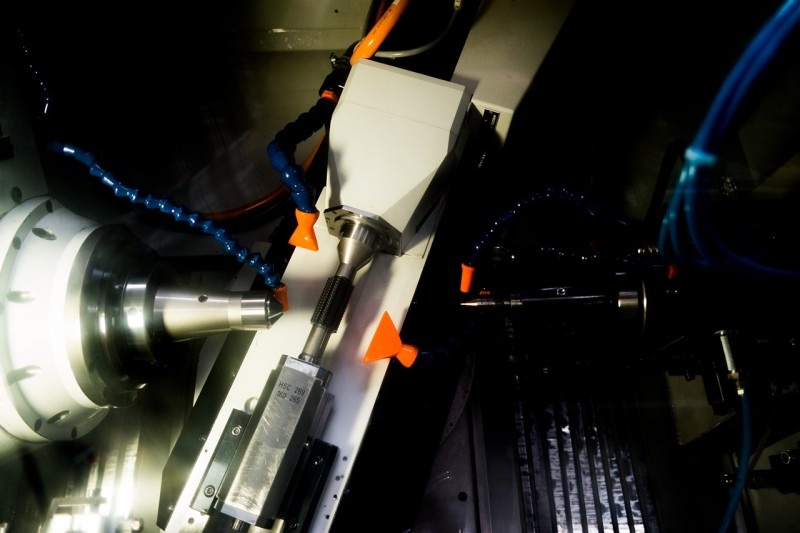

Po tem sta gred in rotorski paket sestavljeni v eno enoto, prostor med njimi pa napolni z izolacijsko spojino na posebnih brizgalnih stiskalnicah.

Naslednje je vrtenje sedeža pod zbiralnikom.

V bližini so stroji za hobovanje za rezanje zob (orodja) na gredi rotorja. Operacija se izvaja v enem prehodu.

Nadaljevanje - v drugem delu članka.